برای تولید متیل استات روش های مختلفی وجود دارد. یکی از این روش ها، تولید این محصول از طریق فرآیند کربونیلاسیون است،در فرآیند کربونیلاسیون (واکنش متانول با کربن منوکسید و کربن دار شدن آن است) متانول برای تولید استیک اسید و در صورتی که مقادیر زیادی از متانول وارد شود، متیل استات به عنوان یک محصول جانبی تولید می شود. متیل استات یکی از محصولات جانبی تولید استیک انیدرید از استیک اسید نیز به شمار می رود.

روش دیگری که در تولید متیل استات از آن استفاده می شود، فرآیند استری شدن یا استریفیکیشن است.

که فرآیند استریفیکیشن یا استری شد به فرآیندی گفته می شود که در یک الکل و یک اسید توسط یک کربوکسیلیک اسید به استر تبدیل می شوند

حالت اول: مرسوم ترین روش برای تولید متیل استات، فرآیند استریفیکیشن متانول و استیک اسید، در دمای متوسط و در حضور یک اسید قوی مانند اسید سولفوریک به عنوان کاتالیزور می باشد. این فرآیند در فاز مایع صورت می گیرد و با توجه به تعادلی بودن واکنش، برای بالا بردن درصد تبدیل این محصول، با افزودن مقدار اضافی به یکی از واکنش دهنده ها و یا جداسازی محصول حین انجام واکنش این امر محقق می گردد که این کار معمولا با افزایش میزان نسبت مولی متانول در واکنش صورت می گیرد. در این فرآیند، ترکیب واکنش دهنده و جداسازی محصول از دو روش تقطیر پیوسته و تقطیر ناپیوسته ی چندمرحله ای به همراه جریان برگشتی امکان پذیر است که در صد خلوص و درصد تبدیل در تقطیر چند مرحله ای بیش از تقطیر ساده است. در این فرآیند متیل استات، آب ، متانول و متیل استات تشکیل آزئوتروپ می دهند که استیک اسید و آب شرایطی نزدیک به آزئوتروپ دارند. با توجه به رنج دمایی نقطه جوش آزئوتروپ ها و نقطه جوش شکل خالص واکنش دهنده ها، امکان دست یابی به محصول خالص در سیستم ناپیوسته وجود ندارد. . متیل استات در حضور ترکیبات و اسیدهای قوی آبدار ناپایدار است و به همین علت در حضور سدیم هیدروکسید، هیدروکلریک اسید و یا سولفوریک اسید در دماهای بالا به متانول و استیک اسید دی هیدرولیزه می شود.

واکنش شیمیایی تولید متیل استات به صورت زیر است:

CH۳COO +CH۳OH = CH۳COOHCH۳ + H۲O

آب + متیل استات = متانول + استیک اسید

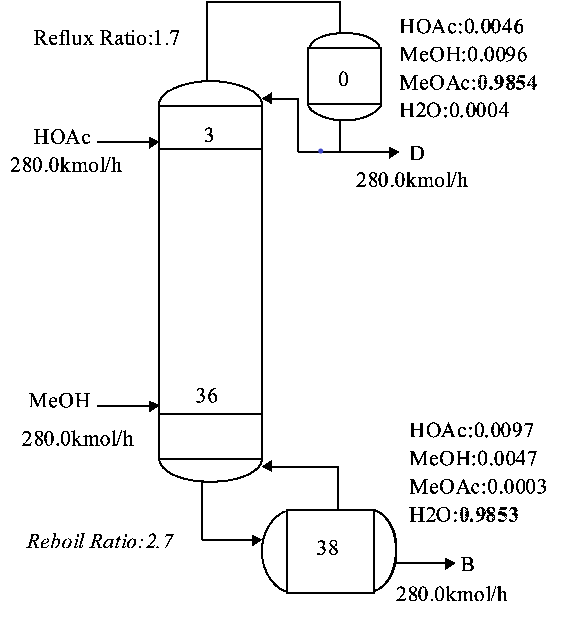

حالت دوم : بعضی مواقع در خط تولید متیل استات، ستون های تقطیر استفاده شده در این فرآیند، ستون های تقطیر واکنشی هستند که نقش راکتور و ستون تقطیر را هم زمان ایفا می کنند و نیاز به ستون دیگری برای جداسازی محصولات نیست. در چنین فرآیندهایی استیک اسید استفاده شده به صورت جامد بوده و واکنش دهنده ها پیش مخلوط می شوند. مقادیری از استیک اسید رقیق شده نیز در جهت مخالف و پایین تر از محل خوراک، به ستون وارد می شود. در این فرآیند متیل استات/ متانول و متیل استات/آب تشکیل آزوئوتروپ می دهند. استیک اسید با متانولی که تشکیل آزئوتروپ داده وارد واکنش شده، آزئوتروپ را شکسته و باعث استخراج متانول می شود در این حالت درصد خلوص متیل استات تولید شده بسیار بالا می باشد.

کاتالیست مورد استفاده در این فرآیند سولفوریک اسید یا فسفوریک اسید و یا رزین های اسیدی تبادل کاتیونی هستند که به ازای ۱۰۰گرم از استیک اسید، ۱گرم کاتالیست مورد نیاز است. جریان بخار خروجی شامل متیل پروپیانات، متیل بوتیرات و ایزوپروپیل استات است. عموما جریان محصول خروجی از ستون تقطیر تقریبا شامل ۹۹٫۵ درصد وزنی متیل استات، ۰٫۳۳ % آب، ۰٫۱۵ % متیل الکل و ۰٫۲ % متیل پروپیانات است.

در صورت استفاده از رزین های اسیدی تبادل یون بجای اسید سولفوریک در این فرآیند، هزینه تولید و خوردگی تجهیزات کمتر خواهد بود ، همچنین واکنش های جانبی کمتری نیز رخ خواهد داد.

در سالهای اخیر، تولید متیل استات در ایران توسط چندین شرکت آغاز شده که محصولات تولید شده در کشور از کیفیت قابل قبولی برخوردار هستند.

پتروشیمی پارس لوتوس با ارائه متیل استات از معتبر ترین برند های داخلی و وارداتی، آماده همکاری با تولید کنندگان و پژوهشگران عزیز می باشد.

سلام چنانچه من بخواهم در زمینی به مساحت ۲۴۰۰ متر و ۶۰۰ متر سوله ۲۰۰ متر فضای اداری و ازمایشگاهی تولید کنم مقدور هست؟ حدودا چقدر سرمایه گذاری نیاز دارد و چه مقدار محصول ماهیانه تولید میشود

منظور متیل استان هست

سلام و عرض ادب

راه اندازی خط تولید متیل استات مستلزم انجام مطالعات بازار است. پیشنهاد میکنیم با یک مشاور صنایع شیمیایی و پیمانکار صحبت کنید.

بهترین روش برای جذب آب در فرایند تولید متیل استات چه روشی یا چه جاذبی هست

سلام و عرض ادب

در فرآیند تولید متیل استات، آب میتواند به عنوان یک محصول جانبی در واکنش استریفیکاسیون (واکنش بین اسید استیک و متانول) تشکیل شود. برای جداسازی و جذب آب از مخلوط واکنش، روشهای مختلفی وجود دارد که بسته به شرایط فرآیند و مقیاس تولید میتوان از آنها استفاده کرد. مثل:

۱. استفاده از جاذبهای مولکولی (Molecular Sieves):

جاذبهای مولکولی مانند زئولیتها (Zeolites) یکی از موثرترین روشها برای جذب آب هستند. این مواد دارای ساختار متخلخل و خاصیت جذب انتخابی هستند و میتوانند آب را از مخلوط واکنش جدا کنند. زئولیتهای نوع ۳A یا ۴A معمولاً برای جذب آب در فرآیندهای شیمیایی مانند تولید متیل استات استفاده میشوند.

۲. استفاده از نمکهای خشککننده (Desiccants):

نمکهایی مانند سولفات سدیم بیآب (Na₂SO₄) یا کلرید کلسیم (CaCl₂) میتوانند به عنوان جاذب آب استفاده شوند. این مواد آب را به صورت فیزیکی جذب میکنند و برای جداسازی آب از مخلوطهای آلی مناسب هستند.

۳. تقطیر آزئوتروپی (Azeotropic Distillation):

در این روش از یک حلال کمکی (مانند بنزن یا تولوئن) استفاده میشود تا با تشکیل آزئوتروپ با آب، جداسازی آب از مخلوط واکنش تسهیل شود. این روش معمولاً در مقیاسهای صنعتی استفاده میشود.

۴. استفاده از غشاهای نفوذپذیر (Permeable Membranes):

غشاهای نفوذپذیر به آب میتوانند برای جداسازی انتخابی آب از مخلوط واکنش استفاده شوند. این روش در سالهای اخیر به دلیل کارایی بالا و مصرف انرژی کم مورد توجه قرار گرفته است.

۵. استفاده از مواد جاذب پلیمری (Polymeric Adsorbents):

برخی پلیمرها مانند پلیآکریل آمید یا پلیوینیل الکل میتوانند آب را جذب کنند. این مواد معمولاً در فرآیندهای خاص و با توجه به شرایط واکنش استفاده میشوند.

عالی

سلام و عرض ادب

ممنونم

از حسن توجه شما