آنیلین مولکول اولیه در گروه آمین های معطر است.بوی شیرین و آمین مانندی دارد و به صورت مایع روغنی بی رنگی به نظر می رسد که با قرار گرفتن در معرض هوا و نور،قهوه ای می شود.جــداسازی آنیلین به اوایل قرن نوزدهم برمی گردد و ساختار آنیلین به طور قطعی توسط توسط ون هافمن در سال ۱۸۴۳ از طریق کاهش نیتروبنزن ایجاد شد.روش صنعتی اولیه برای سنتز آنیلین در اوایل سال ۱۸۵۴ شکل گرفت.

در ۱۴۵ سال گذشته ،آنیلین به عنوان یکی از ۱۰۰ بلوک ساختمانی ضروری در زمینه شیمی ظاهر شده است.آنیلین به عنوان یک واسطه ضروری در طیف گسترده ای از کاربردها مانند ایزوسیانات ها،عوامل پردازش لاستیک،رنگ ها و رنگدانه ها، مواد شیمیایی کشاورزی و داروسازی عمل می کند.

آنیلین اولین بار در سال ۱۸۲۶ طی فرآیند تقطیر گیاه نیل تولید وکریستالین نامیده شد.در سال ۱۸۳۴،فردریش رونگه ترکیبی از زغال سنگ به دست آورد که پس از تصفیه با کلرید آهک،ترکیبی آبی رنگ حاصل شد و آن را کیانول یا سیانول نامیدند.پس از وی در سال ۱۸۴۱ محققی دیگر با افزودن پتاسیم هیدروکسید به نیل، روغنی به دست آورد و آن را آنیلین نام نهاد.

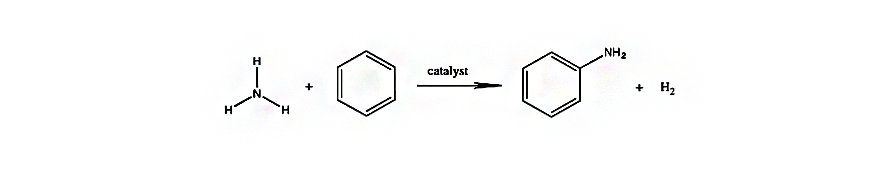

اکثر فرآیندهای سنتز آنیلین مورد استفاده در کاربردهای تجاری از بنزن شروع می شود.اگرچه تلاش هایی برای آمین کردن مستقیم بنزن صورت گرفته است،اما این فرآیند به دما و فشار بالا و همچنین آمونیاک بیش از حد نیاز دارد که مانع از توسعه یک روش اقتصادی مقرون به صرفه شده است.در حال حاضر،تمام تولیدکنندگان جهانی،به استثنای شرکت پتروشیمی میتسویی (ژاپن)،از نیتروبنزن به عنوان ماده خام برای تولید آنیلین استفاده می کنند.پیشنهاد می کنم خواندن این مقاله شگفت انگیز را از دست ندهید.

این روش برای نخستین بار در سال ۱۸۵۴ کشف شد که به دو صورت مستقیم و غیرمستقیم قابل انجام است.

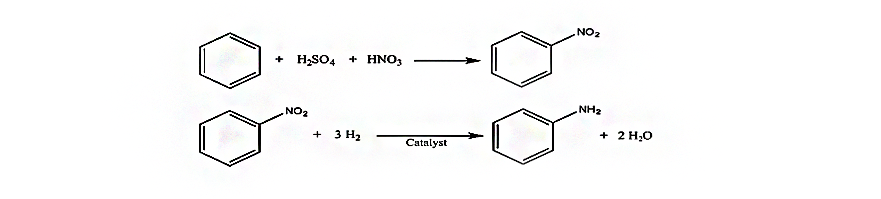

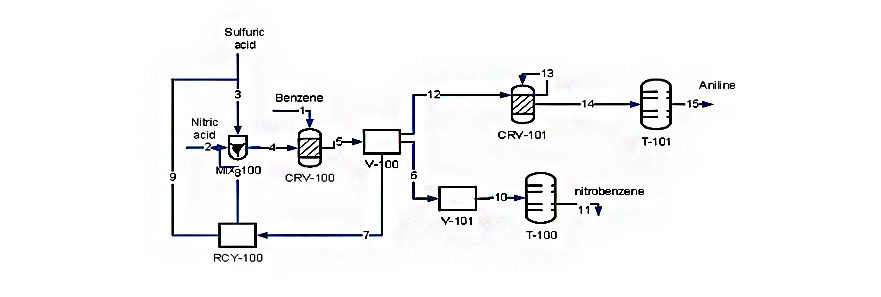

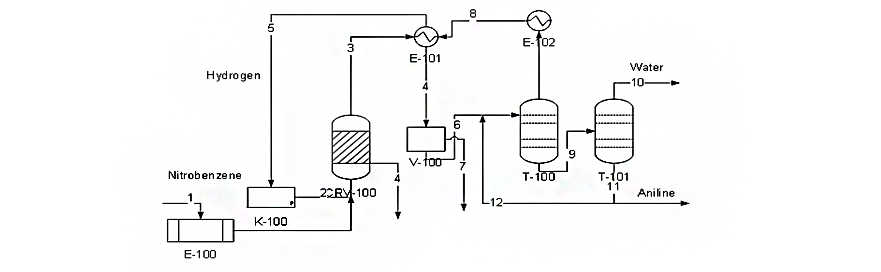

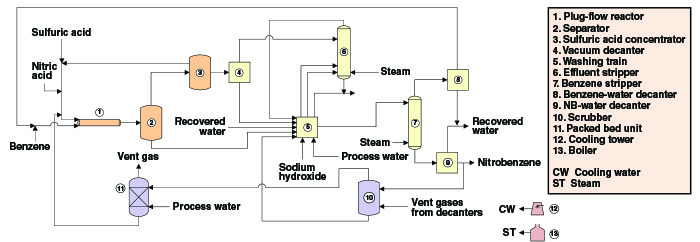

روش غیرمستقیم شامل نیتروژن دار شدن بنزن با مخلوطی از نیتریک اسید و سولفوریک اسید است.نیتروبنزن تولید شده همراه با هیدروژن به راکتور حاوی کاتالیست پلاتین/ پالادیوم بر پایه کربن یا کاتالیست رانی نیکل وارد شده و نیتروبنزن در فاز مایع نیتروژن دار می شود.

مخلوط واکنش در دو فاز آلی و آبی جداسازی می شود.تقطیر آنیلین از فاز آلی موجب جداسازی آن شده و مقادیری از آن که در فاز آبی موجود است پس از جداسازی به مخزن حاوی آنیلین خالص فرستاده میشود.

از معایب این روش میتوان نیاز به سرمایه اولیه زیاد،مصرف بالای انرژی،کاربرد کاتالیست های اسیدی خورنده و ایجاد لجن های اسیدی که موجب تولید محصولات جانبی می شود اشاره کرد.

روش مستقیم شامل ترکیب بنزن با محلول آمونیاک ارزان قیمت بوده و به این ترتیب میزان هزینه ها کمتر شده و سازگاری با محیط زیست نیز بیشتر می شود.

از معایب روش مستقیم می توان به موارد زیر اشاره نمود.

• حساسیت دمایی بالا جهت جلوگیری از تجزیه آمونیاک به مولکول نیتروژن و هیدروژن در دماهای بالا

• امکان تولید مجدد بنزن به دلیل حضور هیدروژن در محصولات

• کاهش راندمان تولید Aniline

نیتروبنزن را می توان با استفاده از فرآینـدهای هیدروژناسیون به آنیلین با بازده بالا تبدیل کرد.این روش با تکنیکهای فازبخار بسترثابت یا سیال معمولاً مورد استفاده قرار میگیرند،مؤثرترین کاتالیزورها مس و پالادیوم است که بر روی کربن فعال یا یک بستر اکسیدی پشتیبانی میشود،در ترکیب با اصلاحکنندهها یا محرکهایی مانند Pb، V، P، یا Cr برای افزایش فعالیت و گزینش پذیری انجام می پذیرد.

آنیلین توسط هیدروژناسیون کاتالیزوری نیتروبنزن در فاز بخار و یا فاز مایع به دست می آید. برای تولید آنیلین در فاز بخار سه روش وجود دارد:

در فرآیند LONZA خوراک همگن شده از هیدروژن و نیتروبنزن از روی بستر ثابت کاتالیزوری(مس) عبور می کند. در این فرآیند آنیلین توسط عمل تقطیر خالص می شود.

برای اطمینان از همگن شدن نیتروبنزن، در راکتوریک جریان گاز در گردش گرم از هیدروژن تازه در یک موقعیت ثابت اسپری می شود.

نسبت مولی خوراک نیتروبنزن به کل هیدروژن حدود ۱:۱۰۰ در ورودی راکتور است و محصولات واکنش با دمای بالاتر از ۳۰۰ درجه سانتیگراد از راکتور خارج می شوند. گرمای تولید شده توسط هیدروژناسیون برای تولید بخار و گرم کردن جریان گاز بازیافت استفاده می شود.

هیدروژن اضافی،آنیلین خام و آب با خنک کردن خروجی راکتور در کندانسور جدا می شوند و آنیلین با تقطیر خالص می شود.

در فرآیند Bayer از رآکتورهای ثابت با کاتالیزور پالادیم با پایـــه آلومینیومی استفاده می شود که با اضافه کردن سرب و وانادیم به کاتالیزور فعالیت آن بهبود می یابد.در این فرایند نیتروبنزن هیدروژنه آدیــاباتیک روی یک کاتالیزور با بستر ثابت ۱.۵ تا ۴ درصد وزنی پالادیوم روی کک با ۰.۱ تا ۲ درصد وزنی سرب به عنوان اصلاح کننده است.

مخلوط نیتروبنزن تبخیر شده و هیــدروژن در نسبت مولی ۱:۱۲۰ تا ۱:۲۰۰ با فشار ۱۰۰ تا ۷۰۰ کیلو پاسکال و دمای ورودی ۲۵۰ تا ۳۵۰ درجه سانتی گراد به راکتور آدیاباتیک تغذیه می شود.

بستر کاتالیزور در راکتور ۰.۱ تا ۱.۰ متر ارتفاع دارد و محصولات واکنش بدون خنک شدن در حداکثر دمای ۴۶۰ درجه ســانتیگراد از راکتور خارج می شوند.پس از سرد شدن،آنیلین خام،ناخالصی و هیدروژن بازیافتی تحت فشار جدا می شوند.آنیلین خام با تقطیر خالص می شود.

در فرآیند BASF از یک بستر فاز بخار استفاده می شود.نیتروبنزن به کمک جریانی از گاز داغ که شامل هیدروژن است تبخیر می شود.جریان گاز در حضور یک کاتالیزور سیال به گردش در می آید و محصولات واکنش متراکم می شوند و آنیلین از محصولات خام واکنش جدا می شود. مسی که روی سیلیکا با پروموترهای (Promoter)کروم،روی و باریم حمایت می شود، کاتالیزور ارجح است.

مخلوط دو فازی نیتروبنزن و هیدروژن از طریق نازل ها در ارتفاعات مختلف در بستر سیال تزریق می شود و هیدروژنه شدن در حضور هیدروژن اضافی در دمای ۲۵۰ تا ۳۰۰ درجه سانتی گراد و ۴۰۰ تا ۱۰۰۰ کیلو پاسکال رخ می دهد.

گرمای واکنش برای تولید بخار استفاده می شود و گاز محصول داغ در یک مبدل حرارتی خنک می شود.پس از بازسازی کاتالیزور، مواد آلی رسوبشده روی سطح کاتالیزور در دمای ۲۰۰ تا ۲۵۰ درجه سانتیگراد با هوا سوزانده میشود و کاتالیزور دوباره با کاهش اکسید مس به مس با هیدروژن در دمای ۲۰۰ تا ۳۰۰ درجه سانتیگراد فعال میشود.

.png)

فرآیندهای هیدروژناسیون برای آنیلین به کار گرفته شده توسط ICI و DuPont در فاز مایع انجام می شود. این فرآیندها معمولاً در دماهای بین ۹۰ تا ۲۰۰ درجه سانتیگراد و فشارهای ۱۰۰ تا ۶۰۰ کیلو پاسکال انجام می گیرد.

واکنش فاز مایع ممکن است با استفاده از راکتورهای دوغاب یا بستر سیال انجام شود. تبدیل نیتروبنزن به آنیلین معمولاً پس از عبور یک راکتور با بازده ۹۸ تا ۹۹ درصد کامل می شود.

در دهه ۱۹۶۰،ICI یک فرآیند هیدروژناسیون مداوم را توسعه داد که از آنیلین در بیش از ۹۵ درصد وزنی فاز مایع استفاده می شود.

این فرآیند در نزدیکی نقطه جوش حلال (معمولاً در فشارهای زیر ۱۰۰ کیلو پاسکال) انجام می شود و به مخلوط واکنش اجازه می دهد تا تبخیر شود و مقداری یا تمام گرمای واکنش را از بین ببرد.

آب همراه با بخارات پساب حذف می شود، در حالی که آنیلین کافی به راکتور بازگردانده می شود تا شرایط حالت پایدار حفظ شود. این فرآیند از نیکل ریز تقسیم شده روی کیزلگوهر به عنوان کاتالیزور ترجیحی استفاده می کند.

DuPont از فرآیند هیدروژناسیون فاز مایع برای نیتروبنزن با استفاده از کاتالیزور پلاتین-پالادیوم بر روی یک تکیه گاه کربن با آهن به عنوان یک اصلاح کننده استفاده می کند.

این اصلاح کننده عمر کاتالیزور خوب، فعالیت بالا و محافظت در برابر هیدروژنه شدن حلقه آروماتیک را فراهم می کند.

این فرآیند از یک راکتور جریان پلاگین استفاده میکند که بازدهی تقریباً کمی را به دست میآورد و محصول عملاً عاری از نیتروبنزن از راکتور خارج میشود.

مقایسه هیدروژناسیون کاتالیزوری فاز مایع و فاز بخار نیتروبنزن هیچ تفاوت قابل توجهی در عملکرد و کیفیت محصول برای هر دو فرآیند نشان نمی دهد.

با این حال، فرآیند فاز مایع، بازده فضا-زمانی بالاتری دارد و به حلقه گاز بازیافتی نیاز ندارد و در نتیجه نیازمند انرژی کمتری است. برعکس، فرآیند فاز بخار به طور موثر از گرمای واکنش استفاده میکند، بدون نیاز به جداسازی محصول از کاتالیزور بخار تولید میکند و در نتیجه عمر کاتالیزور طولانیتر میشود.

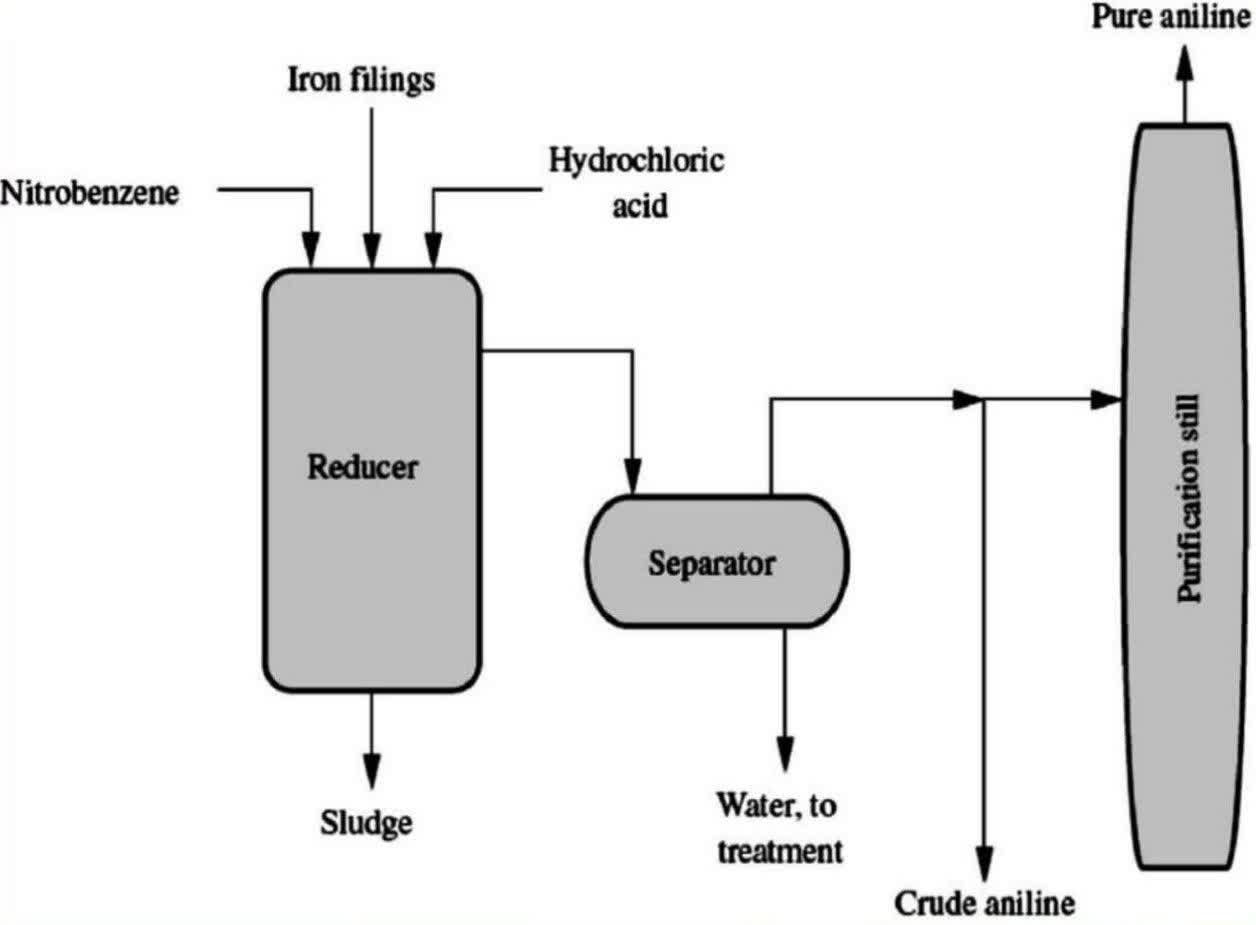

فرآیند Bechamp یک روش تاریخی برای کاهش نیتروبنزن است که از آهن و کلرید آهن (II) استفاده می کند. با وجود بیش از یک قرن قدمت،این فرآیند هنوز در دو کارخانه آنیلین Bayer برای تولید رنگدانه های اکسید آهن رنگی به عنوان محصولات جانبی استفاده می شود.

برای انجام فرآیند Bechamp، نیتروبنزن در یک ظرف واکنش همزن با محلولی از کلرید آهن (II) و پر کردن آهن آسیاب شده احیا می شود.

راکتور با آب،آنیلین حاصل از تقطیر،۲۰ درصد آهن،مقدار لازم کاتالیزور و تقریباً ۵-۱۰ درصد از کل خوراک نیتروبنزن پر می شود.

مخلوط واکنش با هم زدن شدید تا رفلاکس حرارت داده می شود و پس از شروع احیا،نیتروبنزن و آهن باقی مانده به آرامی اضافه می شود تا از افزایش دما و فشار بیش از حد جلوگیری شود.

واکنش در حدود ۸-۱۰ ساعت با حرارت دادن ظرف تا ۱۰۰ درجه سانتیگراد به مدت دو ساعت دیگر پس از افزودن آهن/نیترو بنزن تکمیل می شود. پس از خنثی سازی با آهک، مخلوط واکنش به جداکننده منتقل می شود و فاز آلی حاوی آنیلین خارج می شود.سپس آنیلین از فاز آلی از طریق برداشت آب و تقطیر بازیابی می شود. هر آنیلین باقیمانده از مواد باقی مانده در جداکننده قبل از پردازش دوغاب پودر اکسید آهن به یک ذره ریز رنگدانه رنگی بازیابی می شود.

رنگ محصول جانبی اکسید آهن را می توان با تغییر محیط واکنش با مواد افزودنی، استفاده از انواع مختلف آهن و با کنترل شرایط کلسیناسیون دستکاری کرد.

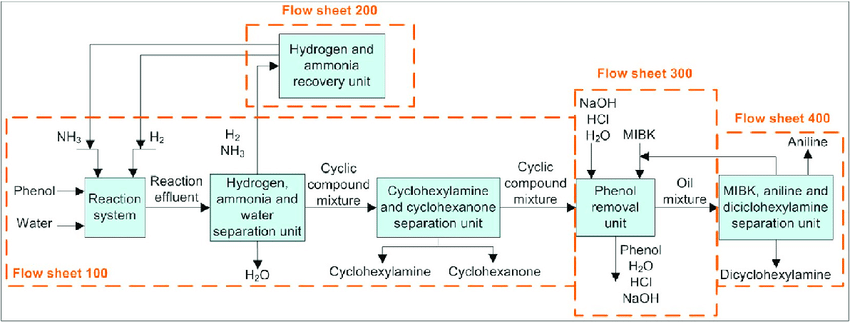

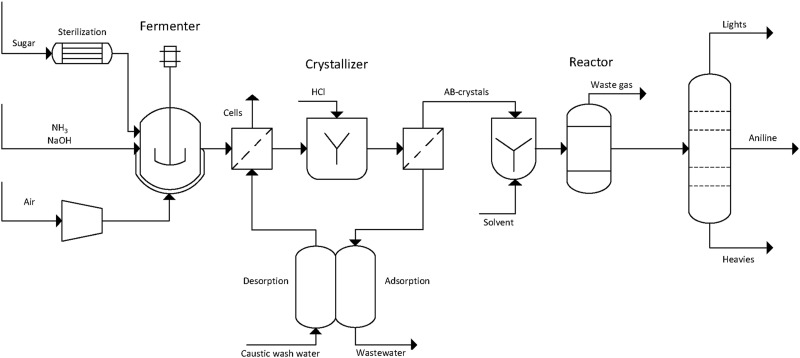

این فرآیند شامل سه مرحله ی آماده سازی خوراک، انجام واکنش و خالص سازی است. خوراک های این واحد فنول و آمونیاک هستند که جهت افزایش فشار به درون همزن پمپ شده و با جریان های برگشتی ترکیب میشوند. جریان خروجی همزن گرم شده خوراک در فاز بخار به راکتور فرستاده میشود.

راکتور یک راکتور بی دررو عایق گرما با بستر کاتالیستی سیلیس-آلومیناواکنش ها گرماده بوده و از گرمای جریان خروجی برای گرم کردن جریان ورودی استفاده میشود.

دی فنیل آمین، تری فنیل آمین و کاربازول ناخالصی هایی هستند که به عنوان محصولات جانبی تولید می شوند. استفاده از آمونیاک اضافی نیز از تشکیل این ناخالصی ها جلوگیری می کند. عملکرد بر اساس فنل و آمونیاک به ترتیب ≥ ۹۶% و ۸۰% است.

ویژگی اصلی این فرآیند انجام تقطیر در دمای پایین برای جلوگیری از آزئوتروپ فنول و آنیلین است. در بخش خالص سازی محصولات اصلی و جانبی در یک ستون تقطیر جداسازی شده و سپس در یک ستون جذب دوفاز گاز که شامل هیدروژن و نیتروژن و فاز مایع که حاوی آنیلین، فنول و دی فنیل آمین است، جدا سازی میشوند. گازهای هیدروژن و نیتروژن خروجی پس از جداسازی به اتم های اولیه تشکیل آمونیاک داده و به جریان خوراک برگشت داده میشوند.

جریان فاز مایع به یک ستون جداسازی وارد شده و آب و فنول از بالای برج و آنیلین از پایین جدا میشود. فنول خروجی مجددا به ستون برگشت داده می شود.

در مقایسه با مسیر نیتروبنزن که از بنزن شروع می شود، مسیر فنل شامل سه مرحله است ،در حالی که مسیر نیتروبنزن تنها شامل دو مرحله است.مسیر نیتروبنزن دارای مزیت کلی در عملکرد و نیاز به انرژی کل کمتر است،در حالی که مسیر فنل دارای مزیت در طول عمر کاتالیزور و کیفیت محصول است.اگر فنل ارزان قیمت از تولیدکنندگان فنل در دسترس باشد، مسیر فنل ترجیح داده می شود.